高效刀具是现代制造业的核心装备之一,其关键技术的开发与应用直接关系到加工效率、加工精度和制造成本。本报告围绕高效刀具的技术开发展开系统性调查,旨在梳理当前技术发展现状、分析关键挑战与趋势,并探讨其实际应用价值。

一、高效刀具关键技术开发现状

高效刀具的关键技术主要包括材料技术、涂层技术、结构设计与制造工艺四个方面。在材料技术方面,硬质合金、陶瓷、立方氮化硼(CBN)和聚晶金刚石(PCD)等高性能材料得到广泛应用,显著提升了刀具的硬度、耐磨性和热稳定性。涂层技术则通过物理气相沉积(PVD)和化学气相沉积(CVD)等方法,在刀具表面形成耐磨、耐高温的薄膜,如TiN、TiAlN和AlCrN等,有效延长了刀具寿命并提高了切削速度。结构设计方面,现代高效刀具采用计算机辅助设计(CAD)和有限元分析(FEA)进行优化,开发出多刃、变螺旋角和内冷却等结构,改善了排屑性能和切削稳定性。制造工艺则聚焦于精密磨削、激光加工和增材制造(3D打印)等先进技术,确保刀具的高精度和复杂几何形状的成型。

二、关键开发挑战与趋势

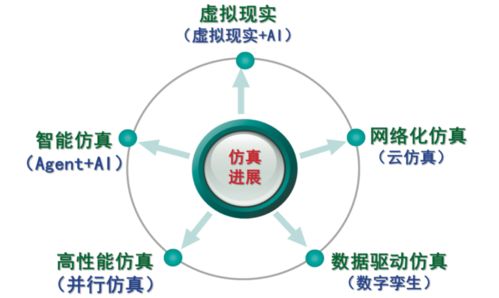

尽管高效刀具技术取得显著进展,但仍面临诸多挑战。材料与涂层的适配性问题尚未完全解决,特别是在高温、高负荷工况下,如何平衡硬度与韧性成为关键难点。结构设计需进一步适应智能制造和柔性生产的需求,例如开发自适应刀具和智能刀具,集成传感器以实现实时监测与反馈。制造工艺的成本和效率仍需优化,尤其是在复杂刀具的批量生产中。未来发展趋势将集中在以下几个方面:一是新材料与新涂层的研发,如纳米复合涂层和梯度材料,以提升刀具的综合性能;二是数字化与智能化融合,通过物联网(IoT)和大数据分析实现刀具状态的预测性维护;三是绿色制造理念的融入,推动刀具的再制造和回收利用,降低环境影响。

三、应用领域与效益分析

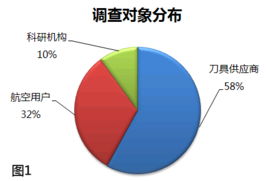

高效刀具的关键技术已广泛应用于航空航天、汽车制造、模具加工和能源设备等领域。在航空航天行业,高效刀具用于加工钛合金和复合材料,提高了加工效率并减少了废品率;在汽车制造业,通过优化刀具设计,实现了发动机部件的高精度批量生产。这些应用不仅显著提升了生产效率(据调查,高效刀具可使加工时间缩短20%-30%),还降低了工具更换频率和维护成本,为企业带来可观的经济效益。高效刀具的推广有助于推动制造业向高质量、低成本方向转型,支持国家工业升级战略。

四、结论与建议

高效刀具的关键技术开发正处于快速演进阶段,材料、涂层、结构和工艺的协同创新是其核心驱动力。为应对未来挑战,建议加强产学研合作,推动基础研究与产业化结合;加大对智能刀具和绿色技术的投入;并建立标准化测试平台,促进技术验证与推广。通过持续创新,高效刀具将在智能制造时代发挥更重要的作用,助力全球制造业可持续发展。